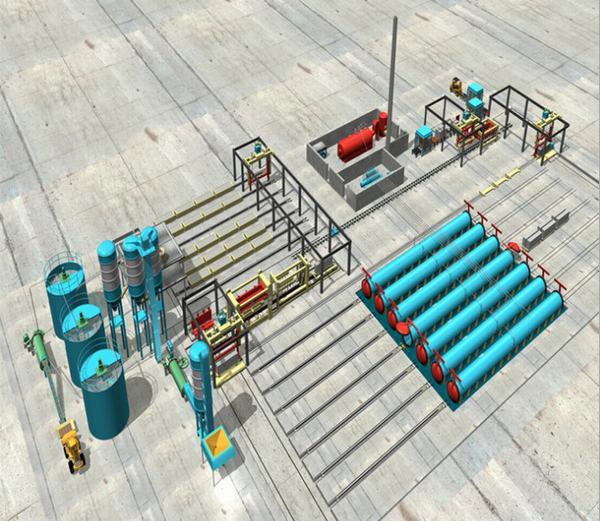

一、加氣混凝土生產工藝

加氣混凝土可以根據原材料類別、品質、設備的工藝特征等,采用不同的工藝進行生產。一般情況下,將粉煤灰或硅砂、河沙、尾礦渣加水用球磨機磨成漿料,加粉狀石灰、適量水泥、石膏和發泡劑鋁粉、穩泡劑經澆注攪拌機攪拌后注入模框內,靜養發泡固化后,形成一定強度的坯體后,切割成各種規格砌塊或板材,在編組線上編組,由蒸養小車送入蒸壓釜內,經高溫高壓蒸氣養護形成多孔輕質的混凝土制品。

二、 生產工藝流程簡述

1. 原材料儲存及處理

(1). 粉煤灰、石膏、廢料 采用灰(砂)與石膏混合制漿的工藝。生產時,灰(砂)和石膏按一定配比,制成混合漿料。在制漿加水時,定量加水,初步制成濃度合適的料漿。調成濃度適合生產的料漿, 再由渣漿泵泵入料漿儲罐內備用。

(2). 生石灰 塊狀生石灰用自卸卡車運入廠,卸入石灰原料堆棚內堆放。塊石灰經復擺式顎式破碎機破碎后由斗式提升機送入塊狀石灰庫中。粉磨前,石灰由庫底喂料機給入密閉式輸送機送入球磨機內進行粉磨。磨細后的石灰粉料由磨機出料口經螺旋輸送機送至斗提機,由斗提機送至配料樓石灰粉料石灰倉中備用。

(3). 水泥 采用散裝水泥。散裝水泥由散裝水泥車運入廠內,直接泵入配料樓水泥粉料倉內備用。

(4). 鋁粉 由外地購入桶裝鋁粉,存放于配料樓底鋁粉庫內。使用時由電動葫蘆吊至配料樓三樓,然后投入鋁粉攪拌機內攪拌成5%的懸浮液備用。

(5). 邊角料、廢漿 切割線切割下來的邊角料等濕廢料落入底部斜槽,經水沖洗至切割機底部廢漿池內,不斷攪拌使廢漿達到一定濃度后,再由廢漿池中的渣漿泵泵入配料工段的廢漿儲罐中備用。

2. 配料、攪拌、澆注

石灰、水泥由倉底單螺管給料機送入電子粉料計量稱內,經累積計量后由計量秤的卸料裝置卸到澆注攪拌機內。

砂漿和廢漿按一定的比例由各自料漿儲罐下的閥門打開后放入打漿池內,再由渣漿泵泵入配料樓料漿電子計量稱內進行累積計量,當料漿重量達到配料要求時,由自控系統關閉儲罐放料閥,停止放料。計量好的料漿按指令放入澆注攪拌機內。

鋁粉由鋁粉計量秤計量,再加入鋁粉攪拌機內,攪拌好的懸浮液直接放入澆注攪拌機內。

料漿在澆注前溫度應達到工藝要求。如溫度不夠可通蒸汽加熱。澆注時,模具通過擺渡車運送至澆注攪拌機下就位,澆注攪拌機放料澆注。澆注好的模具由擺渡車送入預養室內靜停預養固化。

3. 切割、編組

靜停初養達到切割強度后,由切割線翻轉行車(10 t)上的翻轉吊具吊運至切割機固定切割小車支座上,脫模使坯體倒立。切割裝置行走進行縱切和橫切,完成切割。

切割好的坯體連同側板由釜前裝載行車(5 t)上的半成品吊具吊運至釜前蒸養小車上,每車并列堆放兩模,堆放好的蒸養小車由慢動卷揚機牽引在釜前軌道上進行編組,每條釜前軌道編放七輛蒸養小車。

4. 蒸壓及成品

編組好的坯體由慢動卷揚機拉入釜內進行蒸壓養護,恒壓蒸養時間7.5h左右,蒸汽壓力1.3MPa,溫度190℃左右。

制品經蒸壓養護后由慢動式卷揚機拉出釜,再由出釜吊具吊運成品至運輸車上,直接出廠或轉至堆場存放。

5. 側(底)板返回、組模涂油

成品吊運完后,蒸養小車上的側(底)板連同小車經由成品吊具吊運至小車回車線上,小車經回車線回至切割機一側,吊具將側(底)板吊運,同時吊運模具與側(底)板組模并返回將模具放至模具回車軌道上,進行清理涂油,然后再進行循環澆注。

合作電話:18691859795(區域:陜西、西安、咸陽、渭南、銅川、寶雞、漢中、安康、商洛、榆林、延安、楊凌等)